వివిధ రకాల పదార్థాల నుండి ఉపయోగించాల్సిన పదార్థాన్ని ఎంచుకోవడం అనేది అనేక అంశాలచే పరిమితం చేయబడిన పని.అందుచేత, భాగాలను ఎలా ఎంచుకోవాలి అనేది భాగాల రూపకల్పనలో ఒక ముఖ్యమైన భాగం. యాంత్రిక భాగాల పదార్థాలను ఎంపిక చేసే సూత్రం: అవసరమైన పదార్థాలు తప్పక సరిపోతాయి. భాగాల ఉపయోగం యొక్క అవసరాలు మరియుమంచి సాంకేతికత మరియు ఆర్థిక వ్యవస్థను కలిగి ఉంటాయి.

యాంత్రిక భాగాల వినియోగ అవసరాలు క్రింది విధంగా ఉన్నాయి:

1) సంబంధిత వైఫల్య రూపాలను నివారించడానికి పని పరిస్థితులు మరియు భాగాలు మరియు అవసరాల యొక్క లోడ్ పరిస్థితులు.

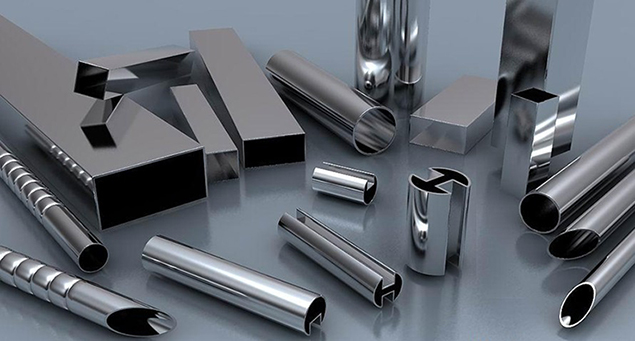

పని పరిస్థితి పర్యావరణ లక్షణాలు, పని ఉష్ణోగ్రత మరియు రాపిడి మరియు భాగాలు ధరించే డిగ్రీని సూచిస్తుంది. వేడి మరియు తేమతో కూడిన వాతావరణంలో లేదా తినివేయు మాధ్యమంలో పనిచేసే భాగాలు, వాటి పదార్థాలు మంచి తుప్పు మరియు తుప్పు నిరోధకతను కలిగి ఉండాలి, ఈ సందర్భంలో, మొదట ఉపయోగాన్ని పరిగణించవచ్చు. స్టెయిన్లెస్ స్టీల్, రాగి మిశ్రమం. పదార్థం ఎంపికపై పని ఉష్ణోగ్రత ప్రభావం ప్రధానంగా రెండు అంశాలను కలిగి ఉంటుంది: ఒక వైపు, ఒకదానికొకటి సహకరించే రెండు భాగాల పదార్థాల సరళ విస్తరణ గుణకాన్ని పరిగణనలోకి తీసుకోవడం చాలా అవసరం. చాలా వరకు, ఉష్ణోగ్రత మారినప్పుడు అధిక ఉష్ణ ఒత్తిడిని లేదా వదులుగా సరిపోకుండా ఉండటానికి; మరోవైపు, ఉష్ణోగ్రతతో పదార్థాల యాంత్రిక లక్షణాల మార్పును కూడా పరిగణించాలి. స్లైడింగ్ ఘర్షణలో పనిచేసే భాగాలు, ఉపరితల కాఠిన్యాన్ని మెరుగుపరచడానికి, లో దుస్తులు నిరోధకతను పెంపొందించడానికి, గట్టిపడిన ఉక్కు, కార్బరైజ్డ్ స్టీల్, నైట్రైడ్ స్టీల్ మరియు ఇతర రకాల ఉపరితల చికిత్సకు తగినదాన్ని ఎంచుకోవాలి లేదా రాపిడి తగ్గింపును ఎంచుకోవాలి మరియు మంచి పదార్థాల నిరోధకతను ధరించాలి.

లోడ్ పరిస్థితి అనేది భాగంపై భారం మరియు ఒత్తిడి యొక్క పరిమాణం మరియు స్వభావాన్ని సూచిస్తుంది. పెళుసైన పదార్థాలు స్టాటిక్ లోడ్ల క్రింద పనిచేసే భాగాల తయారీకి సూత్రప్రాయంగా మాత్రమే అనుకూలంగా ఉంటాయి; ప్రభావం విషయంలో, ప్లాస్టిక్ పదార్థాలను ప్రధాన పదార్థంగా ఉపయోగించాలి; పెద్ద కాంటాక్ట్ స్ట్రెస్ భాగాల ఉపరితలం, ఉపరితల గట్టిపడే ఉక్కు వంటి పదార్థాల ఉపరితల చికిత్సను ఎంచుకోవాలి; ఒత్తిడికి లోనయ్యే భాగాల కోసం, అలసట నిరోధక పదార్థాలను ఎంచుకోవాలి; ఇంపాక్ట్ లోడ్లో ఉన్న భాగాల కోసం, అధిక ప్రభావ దృఢత్వం ఉన్న పదార్థాలను ఎంచుకోవాలి. ;పరిమాణం బలం మీద ఆధారపడి ఉంటుంది మరియు భాగాల పరిమాణం మరియు నాణ్యత పరిమితంగా ఉంటాయి, అధిక బలం కలిగిన పదార్థాలను ఎంచుకోవాలి; పరిమాణాలు దృఢత్వంపై ఆధారపడి ఉండే భాగాల కోసం, పెద్ద సాగే మాడ్యులితో కూడిన పదార్థాలను ఎంచుకోవాలి.

సాధారణంగా, మెటల్ పదార్థాల లక్షణాలను వేడి చికిత్స ద్వారా మెరుగుపరచవచ్చు మరియు మెరుగుపరచవచ్చు.అందువల్ల, పదార్థాల సంభావ్యతను అభివృద్ధి చేయడానికి హీట్ ట్రీట్మెంట్ సాధనాలను పూర్తిగా ఉపయోగించడం అవసరం. సాధారణంగా ఉపయోగించే మాడ్యులేటెడ్ స్టీల్కు, వివిధ టెంపరింగ్ ఉష్ణోగ్రత కారణంగా వేర్వేరు యాంత్రిక లక్షణాలతో ఖాళీని పొందవచ్చు. ఎక్కువ టెంపరింగ్ ఉష్ణోగ్రత, పదార్థం యొక్క తక్కువ కాఠిన్యం మరియు దృఢత్వం, మరియు మెరుగైన ప్లాస్టిసిటీ.అందువలన, వివిధ రకాల పదార్థాలను ఎంచుకున్నప్పుడు, హీట్ ట్రీట్మెంట్ స్పెసిఫికేషన్ అదే సమయంలో నిర్దేశించబడాలి మరియు డ్రాయింగ్లో సూచించబడుతుంది.

2) భాగాల పరిమాణం మరియు నాణ్యతపై పరిమితులు.

భాగాల పరిమాణం మరియు పరిమాణం మరియు పదార్థం యొక్క నాణ్యత మరియు ఖాళీ తయారీ పద్ధతి. కాస్టింగ్ ఖాళీ ఉత్పత్తి సాధారణంగా పరిమాణం మరియు ద్రవ్యరాశి పరిమాణం ద్వారా పరిమితం చేయబడదు; ఖాళీని నకిలీ చేసే ఉత్పత్తిలో, నకిలీ ఉత్పత్తి సామర్థ్యంపై దృష్టి పెట్టడం అవసరం. యంత్రాలు మరియు పరికరాలు.అదనంగా, పరిమాణం మరియు పదార్థ బరువు నిష్పత్తి యొక్క భాగాల పరిమాణం మరియు నాణ్యత, భాగాల పరిమాణం మరియు నాణ్యతను తగ్గించడానికి, పెద్ద పదార్థాల యొక్క బలమైన బరువు నిష్పత్తిని ఎంచుకోవడానికి వీలైనంత వరకు ఉండాలి.

3) మొత్తం యంత్రం మరియు భాగాలలో భాగాల ప్రాముఖ్యత.

4) ఇతర ప్రత్యేక అవసరాలు (ఇన్సులేషన్, డయామాగ్నెటిక్ మొదలైనవి).

సాంకేతిక అవసరాలు

సాంకేతిక అవసరాలు

భాగాల తయారీని సులభతరం చేయడానికి, పదార్థాలను ఎంచుకునేటప్పుడు భాగాల నిర్మాణం, పరిమాణం మరియు ఖాళీ రకం యొక్క సంక్లిష్టతను పరిగణనలోకి తీసుకోవాలి. సంక్లిష్ట ఆకారం మరియు పెద్ద పరిమాణం ఉన్న భాగాల కోసం, ఖాళీని కాస్టింగ్గా పరిగణించినట్లయితే, మంచి కాస్టింగ్ పనితీరును ఎంచుకోవాలి; వెల్డింగ్ ఖాళీగా పరిగణించబడుతుంది, మంచి వెల్డింగ్ పనితీరుతో తక్కువ కార్బన్ స్టీల్ను ఎంచుకోవాలి. సాధారణ ఆకారం, చిన్న పరిమాణం, పెద్ద బ్యాచ్ భాగాలు, స్టాంపింగ్ మరియు డై ఫోర్జింగ్కు అనువైనవి, మంచి ప్లాస్టిక్ పదార్థాలను ఎంచుకోవాలి. వేడి చికిత్స అవసరమైన భాగాల కోసం, మెటీరియల్ మంచి హీట్ ట్రీట్మెంట్ పనితీరును కలిగి ఉండాలి.అంతేకాకుండా, పదార్థం యొక్క పనితనం మరియు వేడి చికిత్స తర్వాత పని సామర్థ్యం కూడా పరిగణనలోకి తీసుకోవాలి.

ఆర్థిక అవసరాలు

ఆర్థిక అవసరాలు

1) పదార్థం యొక్క సాపేక్ష ధర

ఉపయోగం యొక్క అవసరాలను తీర్చడం యొక్క ఆవరణలో, తక్కువ-ధర పదార్థాలను వీలైనంత వరకు ఎంపిక చేసుకోవాలి.ఇది సామూహిక-తయారీ చేసిన భాగాలకు చాలా ముఖ్యమైనది.

2) పదార్థాల ప్రాసెసింగ్ ఖర్చులు

భాగం యొక్క నాణ్యత పెద్దది కానప్పుడు మరియు ప్రాసెసింగ్ మొత్తం పెద్దది అయినప్పుడు, ప్రాసెసింగ్ ఖర్చు భాగం యొక్క మొత్తం వ్యయంలో అధిక భాగాన్ని కలిగి ఉంటుంది. కాస్ట్ ఇనుము ఉక్కు ప్లేట్ కంటే చౌకగా ఉన్నప్పటికీ, వెల్డ్ కాస్ట్కి ఇది చాలా ఖరీదైనది. కొన్ని సింగిల్ లేదా చిన్న-వాల్యూమ్ బాక్స్ భాగాలకు స్టీల్ ప్లేట్ కంటే ఇనుము ఎందుకంటే రెండోది అచ్చు తయారీకి అయ్యే ఖర్చును ఆదా చేస్తుంది.

3) పదార్థాలను సేవ్ చేయండి

పదార్థాలను ఆదా చేయడానికి, హీట్ ట్రీట్మెంట్ లేదా ఉపరితల పటిష్టతను (షాట్ పీనింగ్, రోలింగ్, మొదలైనవి) పూర్తిగా ప్లే చేయడానికి మరియు పదార్థాల యొక్క సంభావ్య యాంత్రిక లక్షణాలను ఉపయోగించడానికి ఉపయోగించవచ్చు;ఉపరితల పూత (క్రోమ్ లేపనం, రాగి లేపనం, నల్లబడటం, నీలం, మొదలైనవి) తుప్పు మరియు దుస్తులు యొక్క డిగ్రీని తగ్గించడానికి, భాగాల సేవా జీవితాన్ని పొడిగించడానికి కూడా ఉపయోగించవచ్చు.

4) పదార్థాల వినియోగ రేటు

మెటీరియల్స్ వినియోగ రేటును మెరుగుపరచడానికి, డై ఫోర్జింగ్, ఇన్వెస్ట్మెంట్ కాస్టింగ్, స్టాంపింగ్ మొదలైన వాటికి కటింగ్ లేదా తక్కువ కట్టింగ్ ఉపయోగించబడదు, ఇది మెటీరియల్ల వినియోగ రేటును మెరుగుపరచడమే కాకుండా పని గంటలను తగ్గిస్తుంది. కోత.

5) విలువైన వస్తువులను సేవ్ చేయండి

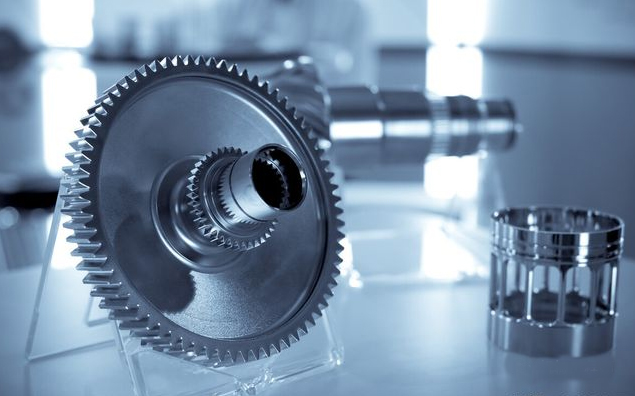

కలయిక నిర్మాణం యొక్క ఉపయోగం ద్వారా, మంచి రాపిడి తగ్గింపుతో కూడిన కంబైన్డ్ స్ట్రక్చర్ వార్మ్ గేర్ రింగ్ వంటి అధిక పదార్థాల ధరను ఆదా చేయవచ్చు కానీ ఖరీదైన టిన్ కాంస్య, మరియు వీల్ కోర్ చౌకగా తారాగణం ఇనుము.

6) అరుదైన పదార్థాలను సేవ్ చేయండి

ఈ విషయంలో, చైనాలో సమృద్ధిగా ఉన్న మాంగనీస్-బోరాన్ అల్లాయ్ స్టీల్లను తక్కువ వనరులతో క్రోమియం-నికెల్ మిశ్రమం స్టీల్లను భర్తీ చేయడానికి ఉపయోగించవచ్చు మరియు టిన్ కాంస్య స్థానంలో అల్యూమినియం కాంస్యాన్ని ఉపయోగించవచ్చు.

7) పదార్థాల సరఫరా

పదార్థాల ఎంపికలో, సేకరణ, రవాణా, నిల్వ ఖర్చులను తగ్గించడానికి స్థానికంగా అందుబాటులో ఉన్న మరియు సులభంగా సరఫరా చేయగల పదార్థాలను ఎంచుకోవాలి; సరఫరా మరియు నిల్వ దృక్పథం యొక్క సరళీకృత వస్తు రకాలు నుండి, చిన్న బ్యాచ్ భాగాల ఉత్పత్తి కోసం, సరఫరా మరియు నిర్వహణను సులభతరం చేయడానికి ఒకే యంత్రంలో మెటీరియల్ రకాలు మరియు స్పెసిఫికేషన్లను వీలైనంత వరకు తగ్గించండి మరియు మ్యాచింగ్ మరియు హీట్ ట్రీట్మెంట్ ప్రక్రియలో అత్యంత సహేతుకమైన ఆపరేషన్ పద్ధతిని నేర్చుకోవడం చాలా సులభం, తద్వారా తయారీ నాణ్యతను మెరుగుపరచడం, తగ్గించడం స్క్రాప్, కార్మిక ఉత్పాదకతను మెరుగుపరచండి.

పోస్ట్ సమయం: ఫిబ్రవరి-22-2022

- తరువాత: సిబ్బంది ఉనికి

- మునుపటి: అంటువ్యాధి నివారణ మరియు నియంత్రణపై సెకోనిక్ మెటల్స్ గ్రూప్